开篇核心突出

在机械加工领域,刀塔撞刀是一个严重的问题,它不仅会影响加工精度,还可能导致昂贵的刀具和机床损坏。撞刀之后,机床的中心高调整是恢复设备正常工作的关键步骤。本文将详细探讨刀塔撞刀后如何正确调整中心高,以及调整方法,确保操作的安全性和精确性。

中心高的重要性与撞刀后果

中心高为何至关重要

中心高是指刀具相对于工件的垂直位置。正确的中心高对于保证加工精度、延长刀具使用寿命以及防止机床故障至关重要。在车削过程中,如果中心高过高或过低,都会导致切削力分布不均,影响加工表面质量。

撞刀的后果

撞刀指的是刀具与工件或机床部件发生非预期的接触,这通常会在刀塔旋转或刀具径向移动时发生。撞刀不仅会损坏刀具和工件,还可能扭曲机床结构,影响机床的精度和稳定性。

调整中心高前的准备

安全检查

在进行中心高调整之前,必须彻底检查机床有无损坏,并确认所有的安全防护措施已到位。

检测工具与设备

确保有必需的测量工具,如百分表、千分尺等,以及用于调整的专用工具和附件。

调整方法

测量与分析

使用百分表或千分尺检测当前刀具与工件中心的相对高度。记录测量结果,并与理想中心高对比,分析偏差。

刀具调整

1.松开刀塔的紧固螺栓。

2.轻微旋转刀塔,使刀具处于合适的位置。

3.使用专用工具对刀具进行微调,直至达到理想高度。

4.紧固刀塔螺栓,并重新检测中心高,确保刀具位置准确无误。

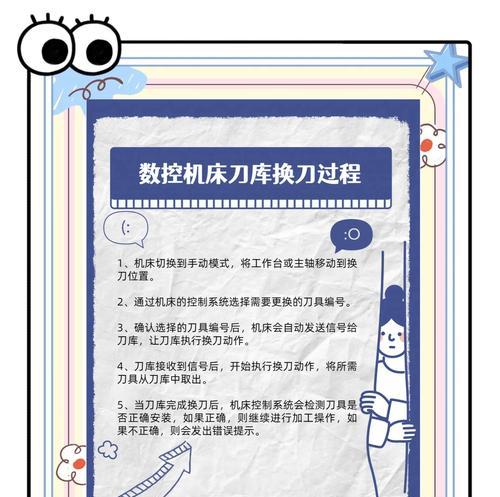

机床校准

1.使用机床控制系统进行中心高自动校准。

2.根据系统提示完成校准流程。

3.完成后,再次进行测量确认。

检查与测试

1.重新装夹工件。

2.选择合适的切削参数,进行小范围试削。

3.观察加工表面质量,无问题后方可正式加工。

常见问题与解决方法

撞刀后刀具受损

解决方法:更换受损刀具,并检查刀塔的定位精度。

中心高调整后不稳定

解决方法:检查刀塔紧固情况和机床的几何精度。

调整后精度不达标

解决方法:重复检测和调整步骤,直至满足加工要求。

多角度拓展

维护与预防

为避免撞刀事件,定期的机床维护和正确的操作流程是必不可少的。在操作过程中,应始终遵守安全操作规程。

技术革新

随着技术的发展,使用更先进的测量工具和智能控制系统可以有效减少手动调整的误差,提高生产效率。

结语

综上所述,刀塔撞刀后对中心高的调整是一个细致且重要的过程。正确执行调整步骤,不仅可以恢复机床的功能,还能保证加工质量和机床的使用寿命。对于操作者来说,了解相关的调整方法和预防措施,对提高生产效率和保障生产安全有着重要的意义。